English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Verbrandingsinstallatie voor industrieel afval

Huixin is een toonaangevende fabrikant, leverancier en exporteur van industriële afvalverbrandingsinstallaties in China.

Stuur onderzoek

HXF-2T-JComplete uitrustingssets voor industriële afvalverbrandingsoven

|

productnaam |

hoeveelheid |

Prijs (tienduizend) |

Productie tijd |

Soorten afval dat kan worden weggegooid |

|

|

2T/D complete uitrusting voor huisvuilverbrandingsoven

|

1 set |

50 |

40 dagen |

afval van het stadsleven |

|

|

Landelijk huishoudelijk afval |

|

||||

|

Toeristische attractie afval |

|

||||

|

Vuilnis op de snelweg |

|

||||

|

De offerte is drie maanden geldig |

|||||

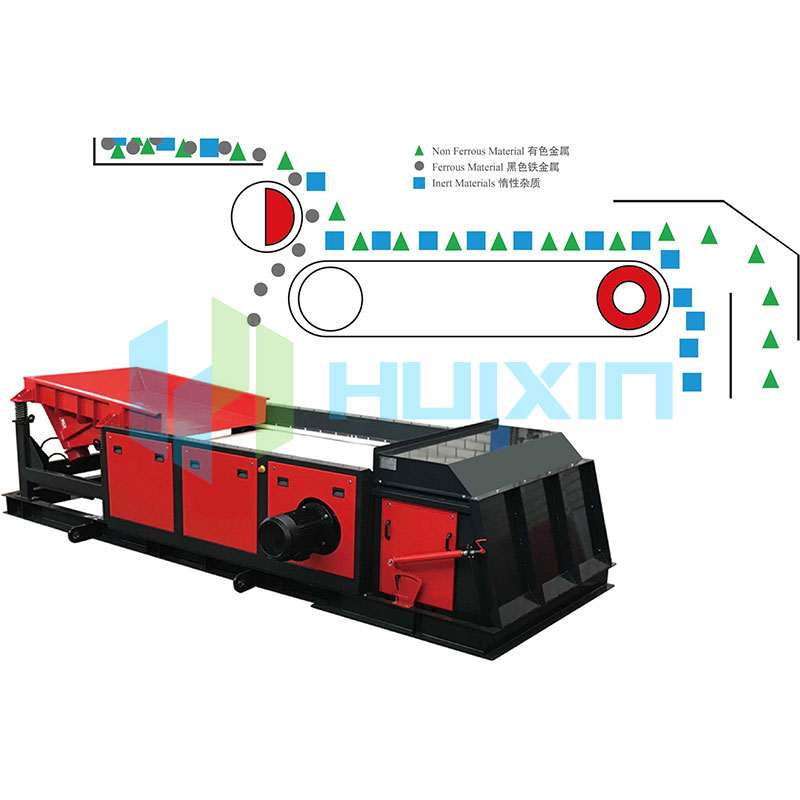

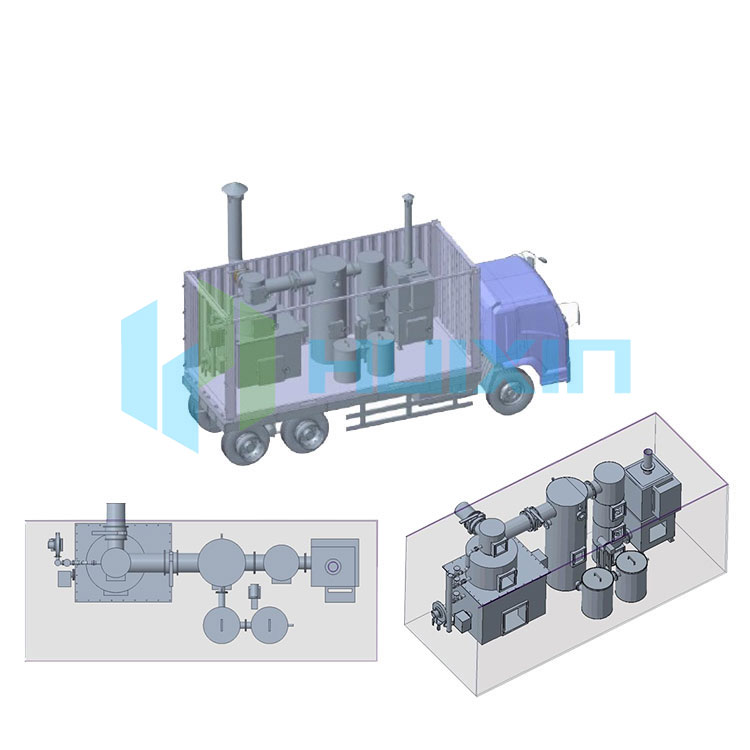

Plattegrond

3D-weergaven

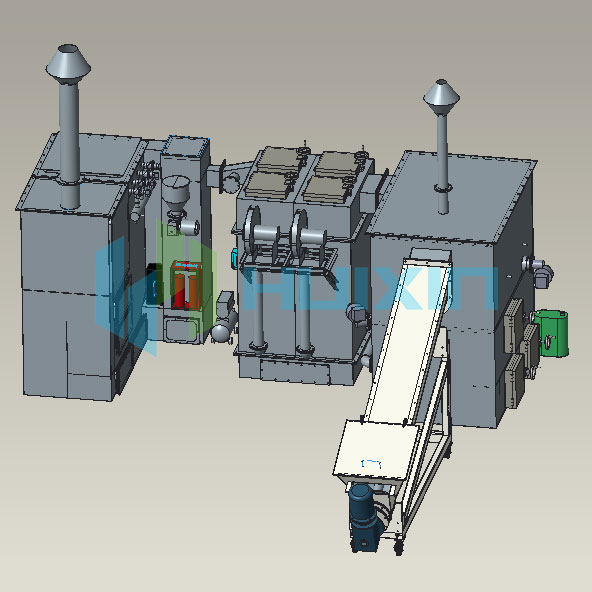

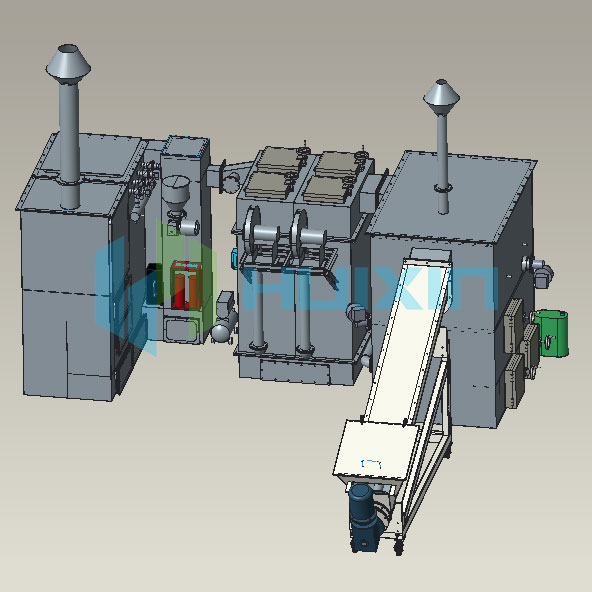

Verbrandingswerkplaats

Voedingssysteem

1) Ontwerpbasis

1. Geschikte verbrandingsmaterialen: alle soorten brandbaar afval dat in het dagelijks leven wordt geproduceerd.

2. De calorische waarde van verbranding: meer dan 4100KJ/kg

3. Type ovenlichaam: kleine containerverbrandingsoven

4. Verwerkingscapaciteit van apparatuur: 2T / D-set.

5. Ontstekingsmethode: automatische ontsteking

6. Voering van schroeftransporteurs (optionele toevoer van hefbakken), handmatige asafvoer (optionele afvoer van schroefslakken).

7. Hulpbrandstof: diesel (lage calorische waarde 10495kcal/kg)

8. Druk in de oven: keur negatief drukontwerp goed, geen averechts effect, -3Pa~-5Pa

2) technische parameter

|

Serienummer |

project |

eenheid |

technische parameter |

Opmerking |

|

|

1 |

model |

—— |

HXF-2T-J |

|

|

|

2 |

grondstof |

—— |

Dagelijkse verspilling |

|

|

|

3 |

Voedingsvereisten |

—— |

De calorische waarde van afval is niet minder dan 4100 kJ |

|

|

|

4 |

Nominale verwerkingscapaciteit |

t/d |

2 |

|

|

|

5 |

Verlagingspercentage |

—— |

≥95 |

|

|

|

6 |

Temperatuur tweede verbrandingskamer |

℃ |

≥850℃ |

|

|

|

7 |

Verblijftijd tweede verbrandingskamer |

s |

≥2 |

|

|

|

8 |

Hulpbrandstof |

—— |

Geen hulpbrandstof nodig tijdens normaal bedrijf |

|

|

|

9 |

gewicht van de apparatuur |

t |

15 |

|

|

|

10 |

Geïnstalleerd vermogen |

kW |

15 |

|

|

|

11 |

stroomvoorziening |

—— |

380V |

|

|

|

12 |

Emissies van "drie afvalstoffen". |

Uitlaat |

|

Voldoen aan de grenswaarde van "Pollution Control Standard for Domestic Waste Incineration" (GB18485-2014) |

|

|

13 |

As |

|

Toepasbaar als groenbemesting voor bloemen, planten, bomen, straatstenen of stortplaatsen |

|

|

|

14 |

Afvalwater |

|

Het percolaat van de stortplaats wordt voor verbranding teruggevoerd naar de oven en er wordt tijdens de productie geen afvalwater geproduceerd. |

|

|

|

15 |

Grootte van uitrusting |

Ovenvolume |

M3 |

1.5 |

1×1×1,5M |

|

16 |

Verbrandingswerkplaats |

M3 |

33 |

6×2,4×2,3M |

|

|

17 |

Grootte van schroefvoeding |

M |

3,48 × 0,55 |

|

|

|

18 |

Plantengebied |

M2 |

≥60 |

|

|

|

19 |

Olieverbruik voor verwarmen en voorverwarmen |

L/10 minuten |

3 |

|

|

|

20 |

Jaarlijkse verwerkingscapaciteit |

t/a |

≥660 |

|

|

|

21 |

Jaarlijkse bedrijfstijd |

h/a |

≥8000 |

|

|

|

22 |

Levensduur |

jaar |

10-15 |

|

|

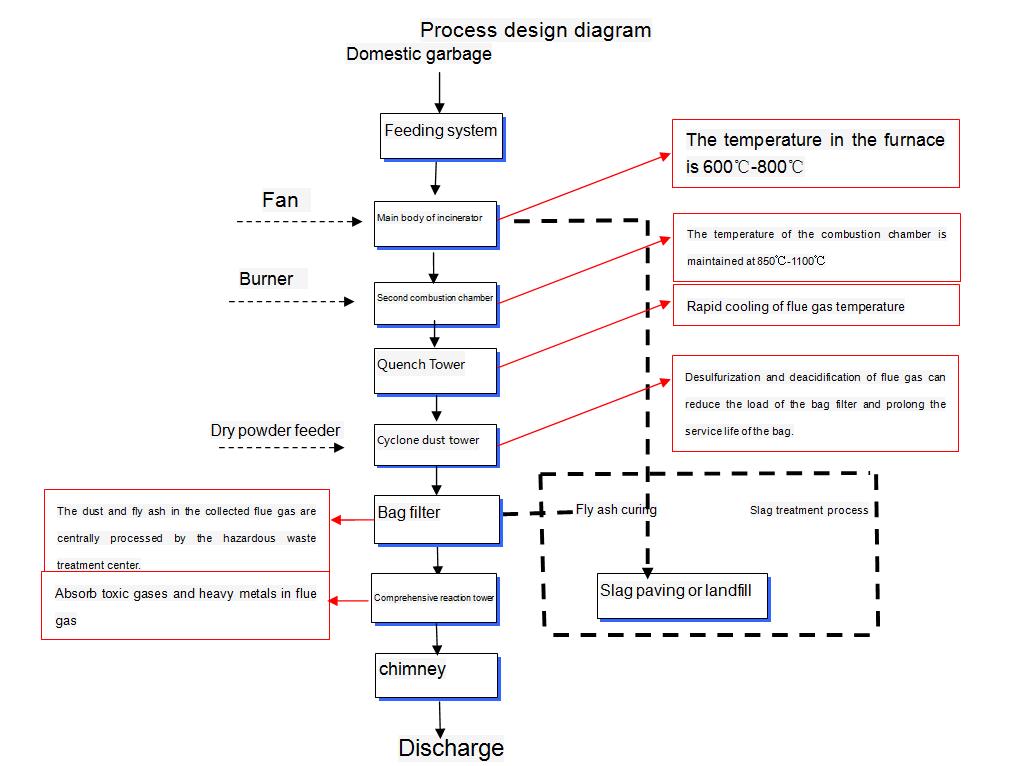

3) Verwerkingsstroom

Het afval wordt via het automatische toevoersysteem naar de primaire verbrandingskamer gestuurd en wordt ontstoken en verbrand door de ontstekingstemperatuurgeregelde brander. Wanneer het apparaat in werking is, is het niet nodig om extra brandstof toe te voegen naast de hulpbrandstof die nodig is voor de eerste ontsteking. Het kan op de meest nabije en onschadelijke manier ter plaatse worden behandeld, waardoor veel transport- en transportkosten worden bespaard. Het is een soort afvalverwerkingstechnologie en -apparatuur met lage investerings- en bedrijfskosten, eenvoudige bediening, hoog rendement en schoon. Volgens het verbrandingsprincipe worden drie T (temperatuur, tijd, vortex), volledig geoxideerd, gepyrolyseerd en verbrand in de primaire verbrandingskamer, en het na verbranding geproduceerde rookgas komt de secundaire verbrandingskamer binnen en wordt opnieuw bij hoge temperatuur verbrand om het te maken de verbranding vollediger. Daarna komt het rookgas de blustoren binnen en wordt het geblust en gekoeld door de cycloonstofverwijderingstoren en de ontzwavelings- en ontzuringstoren om het rookgas te ontzwavelen en te ontzuren, en vervolgens het stof en de vliegas in het rookgas te verzamelen het zakfilter en tenslotte door de geïntegreerde reactietoren. Absorbeer giftige gassen en zware metalen in het rookgas en loos het rookgas in de atmosfeer nadat het de norm heeft bereikt. Nadat het ovenlichaam en de geproduceerde as zijn gestabiliseerd, onschadelijk en verkleind, worden ze handmatig eruit gehaald, gekoeld, overgebracht naar een stortplaats of gebruikt als voedingsbodem voor bloemen, planten en bomen.

Afvoer

(Opmerking: dit proces en deze beschrijving zijn alleen ter referentie, het specifieke proces moet gebaseerd zijn op de uiteindelijke processtroom van het project)

4) Inleiding tot het werkingsprincipe van de apparatuur

1. Voersysteem

Om de bediening van de apparatuur te vereenvoudigen, tijd en moeite te besparen en de eigenaardige geur en rioollekkage tijdens handmatige invoer te voorkomen, wordt voor de invoer een schroeftransporteur gebruikt. Om het verstrikt raken van vreemde stoffen en het vastlopen van de transportband te voorkomen, wordt in dit project de asloze schroefmethode toegepast. Het afval wordt handmatig in de ontvangsttrechter van de transportband geplaatst en de transportband wordt automatisch naar de pyrolyseoven gestuurd, wat de toevoerefficiëntie verbetert.

2. Het hoofdgedeelte van de verbrandingsoven

Omdat de pyrolyse- en vergassingskamer van dit apparaat de pyrolyse- en vergassingsreactiemethode van een dikke materiaallaag met een vast bed toepast, is de pyrolyse- en vergassingsoven verdeeld in een drooglaag, een vergassingslaag, een pyrolyselaag en een uitbrandlaag. De pyrolysekamer heeft een vuurvaste en adiabatische structuur en de oven wordt voor pyrolyse op een constante temperatuur gehouden, en er zal geen abnormaal fenomeen van lage temperatuur optreden.

Het warmte-isolerende effect is goed, de warmteopslagcapaciteit van de vuurvaste isolatielaag is sterk, de normale werking werpt geen olie weg en het economische voordeel is goed.

De eerste fase wordt uitgevoerd in de eerste verbrandingskamer en de werktemperatuur wordt geregeld op ongeveer 600-850 ℃, zodat de niet-vluchtige brandbare stoffen in het afval volledig worden verbrand en het brandbare vluchtige gas de tweede verbrandingskamer binnenkomt; de tweede fase bevindt zich in de tweede verbrandingskamer. De werktemperatuur wordt geregeld op 850-1100 ℃, het brandbare gas geproduceerd door het rookgas op hoge temperatuur wordt volledig verbrand, het brandbare gas in de vuilnisbak wordt geïntroduceerd en de hete lucht wordt mits. De verblijftijd van het rookgas op hoge temperatuur is≥2 seconden, waardoor het organische materiaal uit het afval kan worden verwijderd. Volledig geoxideerd. De productie van secundaire vervuiling wordt zoveel mogelijk gecontroleerd en de productie van giftige en schadelijke gassen, vooral dioxines, wordt geëlimineerd. Goede volledige verbrandingsprestaties. Vermijd secundaire vervuiling, geschikt voor de behandeling van afval met gemiddelde en lage calorische waarde, en heb een lange levensduur.

Tijdens de werking van de hoofdoven zorgt het instelbereik van de ventilator en de ventilator voor geïnduceerde trek ervoor dat het systeem zich in een onderdruk bevindt, geen averechts effect heeft en het ontsnappen van rookgas voorkomt.

3. Ontsteking starten

De pyrolyseoven is uitgerust met een brander voor het ontsteken en starten van de koude oven. Over het algemeen wordt het ontstekingsapparaat verwijderd nadat de oven stabiel is en kan het afval in gebruik worden genomen als de calorische waarde van het afval te laag is of de pyrolyse instabiel is. De tweede verbrandingskamer is uitgerust met een ontstekingsapparaat dat onder bijzondere omstandigheden kan worden gebruikt. Als het vochtgehalte van het afval te groot is, waardoor de oventemperatuur te laag is, moet het ontstekingsapparaat van de tweede verbrandingskamer worden gebruikt.

4. Luchttoevoersysteem

De hoogrenderende ventilator wordt gebruikt voor aanpassing van de frequentieomzetting, en vervolgens wordt de schijfklep in secties aangepast om de hete lucht naar de verbrandingskamer in de oven te transporteren, en de lucht komt het materiaalbed binnen via de pijp, en het materiaal en de hete lucht zijn extreem gemengd.

5. Afschriktorensysteem

Het rookgas komt via de buis het blussysteem binnen en komt op een temperatuur van 850-1000 graden. Het voert een voorlopige warmte-uitwisseling uit met de radiator en mengt zich vervolgens met koude lucht via een hoogrendementventilator. Door de grote warmteoverdrachtscoëfficiënt kan het rookgas worden geblust. De temperatuur van het gekoelde rookgas daalt tot ongeveer 200 graden.

6. Cycloonstofafscheider

Cycloonstofafscheider is een type stofverwijderingsapparaat. Het mechanisme voor stofverwijdering is om de met stof beladen luchtstroom te laten roteren, met behulp van middelpuntvliedende kracht om de stofdeeltjes van de luchtstroom te scheiden en ze op de muur op te sluiten, en vervolgens de zwaartekracht te gebruiken om de stofdeeltjes in de astrechter te laten vallen. . Elk onderdeel van de cycloonstofafscheider heeft een bepaalde maatverhouding. Elke verandering in de verhoudingsverhouding kan de efficiëntie en het drukverlies van de cycloonstofafscheider beïnvloeden. De diameter van de stofafscheider, de grootte van de luchtinlaat en de diameter van de uitlaatpijp zijn de belangrijkste beïnvloedende factoren.

7. Stofafscheider voor zakken

Deze oven maakt gebruik van een gepulseerd hoog rendement zakkenfilter om vliegas uit het rookgas te verwijderen. Het rookgas na ontzuring en adsorptiebehandeling bevat volledig gereageerde vliegas, een deel van niet-gereageerde kalk en actieve kool. Deze stofdeeltjes zijn allemaal micron groot. En adsorberen dioxines en zware metalen, gevaarlijke afvalstoffen die effectief moeten worden ingezameld. Deze oplossing maakt gebruik van een zakfilter voor verwerking en maakt gebruik van een speciaal filtermateriaal met een temperatuur van 250 ℃, dat kan voldoen aan de bedrijfsomstandigheden van ongeveer 200 ℃ en aan de bedrijfsomstandigheden van de rookgasdauwpunttemperatuur hierboven. Het vermijdt effectief de invloed van rookgascondensatie. Het stofblaaseffect en de levensduur van de filterzak zorgen voor een filtratie-efficiëntie van meer dan 99% voor stofionen op micronniveau. Tegelijkertijd neemt het oppervlak een microporeuze filmstructuur aan, waardoor fijn stof niet gemakkelijk in het diepe gedeelte van het filtermateriaal dringt en een lange levensduur heeft. Voor het terugblazen en reinigen wordt perslucht gebruikt. Wanneer het drukverschil ongeveer 1600 Pa bereikt, wordt het pulsterugblaascontroleprogramma automatisch gestart om het terugblazen en reinigen van de filterzak automatisch te voltooien.

8. Uitgebreide reactietoren

De uitgebreide reactietoren maakt gebruik van een wervelbedmethode, de deeltjesgrootte van de actieve kool is 8-9 mm en het rookgas wordt door het schadelijke gas geadsorbeerd door de actieve koollaag. Wanneer het rookgas door de reactietoren stroomt, heeft het door de droge ejector versproeide calciumhydroxide een herstellende en reducerende werking op de actieve kool, waardoor de efficiëntie van de actieve kool wordt verbeterd. Tijdens de op- en neergaande beweging in de toren wordt de actieve kool beschadigd en worden de deeltjes kleiner en kunnen ze op de juiste manier worden toegevoerd. De beschadigde actieve koolvliegas zit vast aan de zak van de stofafscheider en speelt nog steeds een rol bij het zuiveren van schadelijke gassen in het rookgas.

9. Elektronisch controlesysteem

Het PLC-besturingssysteem wordt gebruikt om de werkings- en temperatuurgegevens van de apparatuur te verzamelen en deze ter controle op het aanraakscherm weer te geven.

5)Uitrustingslijst

|

systeem naam |

Serienummer |

Naam van systeemapparaat |

eenheid |

hoeveelheid |

|

Voedingssysteem |

1 |

Voedingssysteem |

set |

1 |

|

Verbrandingssysteem |

1 |

De temperatuur van de eerste verbrandingskamer ≥850; de vuurvaste bekleding; de tweede verbrandingskamer |

zitplaats |

1 |

|

2 |

In de eerste en tweede verbrandingskamer zijn twee ontstekings- en verbrandingsondersteunende branders geïnstalleerd om volledige pyrolyse en verbranding in de kamer te garanderen |

set |

2 |

|

|

3 |

Temperatuur meetelement |

set |

1 |

|

|

4 |

Haard mangat deur |

set |

1 |

|

|

5 |

Blazer |

set |

1 |

|

|

Rook- en windsysteem |

1 |

Blus Toren |

set |

1 |

|

2 |

Primaire ventilator |

set |

1 |

|

|

3 |

Primaire luchtschijfklep |

Stukken |

1 |

|

|

4 |

Koelventilator |

set |

1 |

|

|

5 |

Koelluchtschijfventiel |

Stukken |

1 |

|

|

6 |

Inductieventilator (frequentiemodulatie) |

set |

1 |

|

|

7 |

Schoorsteen pijp |

set |

1 |

|

|

Rookgasbehandelings- en zuiveringssysteem |

1 |

Cycloon stoftoren |

set |

1 |

|

2 |

Uitgebreide reactietoren |

set |

1 |

|

|

3 |

Droge ontzwaveling en ontzuring |

set |

1 |

|

|

4 |

Zak filter |

set |

1 |

|

|

5 |

Geïmporteerde vlinderklep van zakfilter |

toren |

1 |

|

|

6 |

Uitlaat vlinderklep van zakkenfilter |

toren |

1 |

|

|

Elektrische bediening en thermische vermogensmeter |

1 |

Automatische PLC-besturing |

toren |

1 |

|

2 |

Bewaking en real-time bedrijfsparameters |

set |

1 |

|

|

3 |

De omvormer past het motortoerental aan |

toren |

Meerdere |

|

|

4 |

Temperatuurcontrolesysteem |

set |

1 |

|

|

5 |

Thermische energiemeter |

toren |

1 |

|

|

6 |

reserveonderdelen |

Stukken |

Meerdere |

|

|

7 |

Andere onderdelen en pijpleidingen |

Stukken |

Meerdere |

|

|

ander |

1 |

Gereedschapskist |

set |

1 |

|

2 |

houder |

individueel |

1 |

|

|

3 |

Kosten voor containerwijziging |

kant |

2 |

6)Technische kenmerken

(1) Energiebesparing: de verbrandingsoven gebruikt geen olie, bijna geen brandstof of een kleine hoeveelheid brandstof bij het afvoeren van afval. De afvalduwerapparatuur verbruikt alleen energie voor het toevoersysteem en de rookgastoevoer en geïnduceerde lucht.

(2) Milieubescherming: Het behandelde afgas voldoet in principe aan de regionale eisen en het residu voldoet aan de nationale emissienormen.

(3) Aanzienlijke reductie: de uiteindelijke reductie van organisch afval na pyrolysebehandeling bedraagt meer dan 90%-95%.

(4) Kleine voetafdruk: het kan dichtbij de bron van het afval worden verwerkt, zonder inzameling, overslag en gecentraliseerde verwerking, wat veel landbronnen kan besparen.

(5) Eenvoudig te bedienen: gewone sanitairmedewerkers kunnen werken via kortetermijntraining en het onderhoud is heel eenvoudig.

(6) Elk organisch afval kan worden verwerkt: er zijn geen ingewikkelde classificatie, sortering en voorverwerking vereist. Inclusief afvalplastic, rubber, kadavers van dieren, enz.

(7) Grondige, onschadelijke behandeling: dankzij het speciale behandelingsproces van de verbrandingsoven bereikt de dioxine in het pyrolysegas de nationale norm.

(8) Lage verwerkingskosten: klein vloeroppervlak en lage bouwinvesteringen. De pyrolyseoven maakt volledig gebruik van het brandbare gas dat door het afval wordt gegenereerd om energiecirculatie te realiseren, het energieverbruik te verminderen en hulpbrandstof te besparen.

8) Slagdiagram na behandeling

|

Slakken na sortering |

Ongesorteerde slakken |

Bouwafvalslakken |

Glazen slak |

IJzerklompjes in slakken |

|

|

|

|

|

|

(Opmerking: de bovenstaande gegevens zijn alleen ter referentie en de werkelijke situatie ter plaatse heeft voorrang)

7) After-sales service

Om alle legitieme rechten en belangen van gebruikers en de normale werking van de apparatuur te waarborgen, zal het bedrijf de volgende toezeggingen doen op het gebied van after-sales service:

De grondstoffen van de ontwerp- en productieapparatuur van het bedrijf zullen worden gekocht bij gekwalificeerde leveranciers in strikte overeenstemming met de nationale normen, en het ISO9001-kwaliteitssysteem zal tijdens het productieproces in strikte overeenstemming met het ISO9001-kwaliteitssysteem worden geïmplementeerd om ervoor te zorgen dat de procestechnologie en productkwaliteit van de producten voldoen aan de eisen van gebruikers.

Tijdens het proces van ontwerpen, produceren, begeleiden van installatie en debuggen accepteert ons bedrijf relevante eenheden en het aan hen toevertrouwde personeel om op elk moment naar ons bedrijf te komen voor inspectie, acceptatie en begeleiding. Ons bedrijf zal actief met elkaar samenwerken om ervoor te zorgen dat de verschillende indicatoren van het product voldoen aan de aankoopvereisten van de gebruiker.

De productstructuur en operationele prestaties die het bedrijf voor dit project levert, zijn goed. De door ons geleverde producten hebben een kwaliteitsgarantie van 12 maanden, ingaande vanaf de datum van acceptatie. Tijdens de garantieperiode is ons bedrijf verantwoordelijk voor gratis reparaties voor defecten en schade veroorzaakt door de productie van ons bedrijf (onderhoud brengt alleen de materiaalkosten van de apparatuur en de reiskosten van het voertuig in rekening, andere kosten worden niet in rekening gebracht). De normale levensduur van de hoofdapparatuur is 12 jaar. Vuurvaste materialen en verf zijn verbruiksartikelen en moeten regelmatig worden vervangen, afhankelijk van de werkelijke omstandigheden. Volg strikt de vereisten van de klant om installatie-instructies ter plaatse uit te voeren en te helpen bij het testen van de milieubescherming. Het bedrijf is verantwoordelijk voor het leveren van onderdelen van apparatuur tegen gunstige prijzen na de garantieperiode van de apparatuur en is verantwoordelijk voor kwaliteitsdiensten. Het bedrijf zal verantwoordelijk zijn voor de begeleiding op de werkvloer tijdens de training en het testen van het door de koper aangestelde personeel. Het reageert gegarandeerd binnen 4 uur na ontvangst van de feedback over kwaliteitsprobleeminformatie van de gebruiker, en onderhoudt en repareert de apparatuur met de hoogste snelheid totdat de apparatuur normaal werkt. Wij stellen de after-sales servicebestanden voor u op. In de toekomstige dienstverlening zullen we een proactieve, betrouwbare en tijdige houding aannemen om u tevreden te stellen!